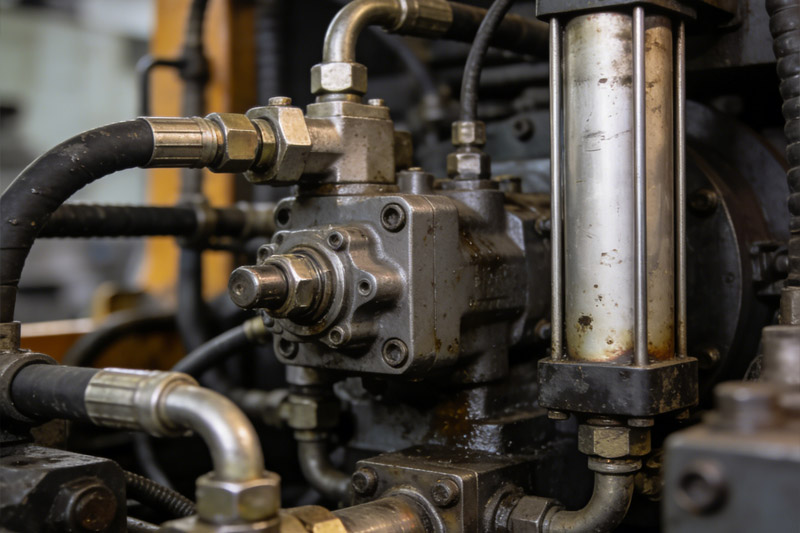

我是老张,在液压这一行摸爬滚打三十年了。今天不跟你们扯那些书本上的大道理,什么伯努利方程、雷诺数,到了现场全是白搭。咱们就聊聊液压系统的“癌症”——气蚀。这玩意儿要是治不好,泵响得跟碎石机一样,阀芯没几天就被啃成蜂窝煤,最后还得赖我们设备不行。

咱们干工程的都知道,气蚀这东西,说白了就是油里进了气,或者压力太低油自己“开了锅”,变成气泡。这些气泡到了高压区一炸,那劲头比子弹还猛,直接把金属表面崩掉一块。怎么治?光靠堵是不行的,得靠脑子和经验。

我看过太多设计,为了省那点管材钱,吸油管搞得细得像根吸管。泵在那拼命吸,油供不上来,真空度一高,立马生气蚀。

我的老规矩:吸油管径宁大勿小。DN25的口,你给我接个DN32甚至DN40的管子,流速控制在1米/秒以内,让泵吸得舒服。还有那个吸油滤网,别没事找事装个几微米的精密滤芯,装个100目的粗滤就行了。滤网一堵,泵吸不到油,那就是在自杀。

有些年轻工程师设计系统,喜欢搞大压差,想着用一个阀把30兆帕直接降到2兆帕。你这是在玩火!压差太大,流速极快,压力瞬间跌落,气蚀百分百跑不了。

这时候就得动动脑筋了。如果是复杂的液压回路,我通常建议重新设计【液压阀块制造】方案。为什么?因为在定制阀块的时候,我们可以在内部流道上做文章。比如把一级降压改成两级降压,或者在阀块内部设计特殊的阻尼孔,把大冲击化解成小冲击。专业的【液压阀块制造】不仅仅是钻几个孔那么简单,它能通过优化内部流道走向,减少直角弯,减少涡流,从根本上把气蚀的苗头掐死。

很多气蚀是因为负压造成的。比如液压缸往下掉的时候,跑得太快,油供不上,后面就拉空了。这时候最简单的土办法,就是在回油路上加个背压阀,或者单向阀,给系统留个0.3到0.5兆帕的底压。这就好比你喝水,杯子里始终留一口,别吸干了。

在做系统集成的时候,如果遇到空间紧凑的情况,我们也会在【液压阀块制造】阶段,直接把背压功能集成到阀块里去。这样既省了外部管路,又能保证回油始终有压力,稳得很。

回油管要是直接悬空在油面上,油哗哗往下冲,那是给自己找麻烦,全是气泡。回油管必须插到液面底下,还得切个45度斜口。油箱里头隔板要设计好,让回油在里面多转悠两圈,把气泡浮上来排走。

最后说一句,判断有没有气蚀,不用什么高科技仪器。你就听声音,泵要是发出那种“咔咔”的碎石声,或者管子抖得手发麻,那就是中招了。这时候别犹豫,赶紧查滤网、查液位。如果常规手段解决不了,多半是系统原理或者管路设计有硬伤,这时候就得找专业的厂家,从【液压阀块制造】和系统匹配的源头上去改了。

干液压这行,没别的诀窍,就是心细、手勤、舍得用好料。别为了省那两个钱,最后赔上一套系统的维修费,不划算。