在制造行业里,如果说做汽车零件是“精细活”,那做医疗零部件简直就是在“走钢丝”。

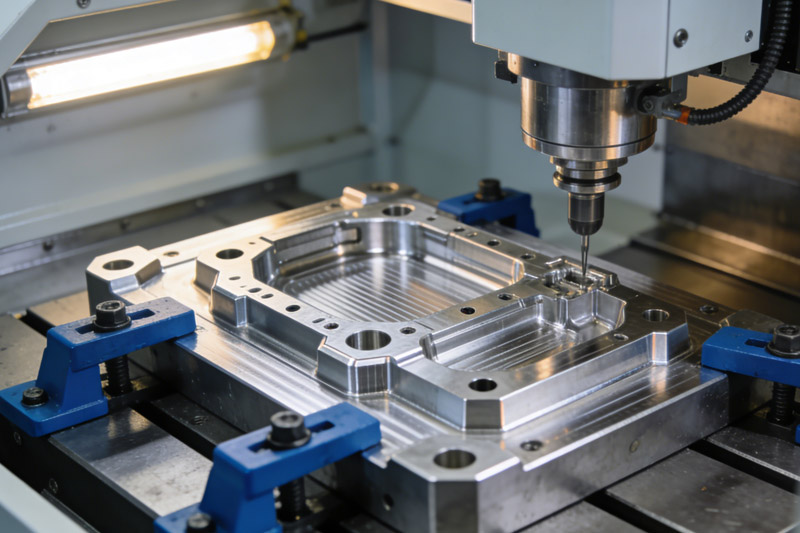

大家可能不知道,那些植入人体的骨钉、精密的微创手术刀,甚至是你做核磁共振时的设备外壳,绝大多数都离不开一种核心工艺——CNC加工。在这个领域,容错率基本就是零。毕竟,别的零件坏了是退货,医疗零件要是出了岔子,那可是关乎人命的大事。

今天我们就来聊聊,一个合格的医疗零部件,究竟是怎么通过CNC加工从图纸变成实物的,中间又有哪些大坑是绝对不能踩的。

第一阶段:这不仅仅是切铁,这是一场精密策划

很多人以为CNC加工就是把图纸丢进电脑,机器就开始干活了。在医疗行业,这么想的人基本都赔得底掉。

1. 设计阶段就要开始“算计”

不管是逆向工程还是正向设计,拿到医生的CT数据或者草图后,我们首先要做的不是建模,而是做DFM(面向制造的设计)分析。为什么?因为有些设计在电脑上看很完美,但真到了机床上,那个细长的深孔可能一钻就断刀,那个薄壁结构一夹就变形。这时候如果不提前优化结构,后面就是无底洞。

2. 编程是灵魂,仿真保平安

CAM编程不是画线条那么简单。特别是像人工关节这种复杂的曲面,得用上5轴联动策略。而且,现在的钛合金材料贵得吓人,谁也不敢直接上机切。必须先在软件里做全真模拟,碰撞检测、切削力分析,确认万无一失了,才能按下那个绿色的启动键。

3. 选材:跟“难搞”的材料死磕

医疗零件用的材料,全是“硬骨头”。钛合金(Ti6Al4V)虽然轻且强度高,但加工起来粘刀粘得厉害;不锈钢(316L)虽然耐腐蚀,但加工硬化严重;还有PEEK这种医用塑料,一受热就软,尺寸极难控制。选对材料只是第一步,懂不懂怎么切它才是关键。

4. 真正的战场:切削加工

这一步是见真章的时候。粗加工要快,把大部分余量干掉;精加工要稳,尺寸必须卡死。

特别提一下,对于那些细长的骨钉、导丝,普通的CNC车床根本搞不定,必须得上“瑞士型纵切车床”(走心机)。这种设备能让零件在加工时不乱晃,保证直线度。如果是做血管支架那种微米级别的活儿,还得动用微细加工技术,甚至配合激光来搞定。

5. 后处理:细节决定生死

切完了还不算完。医疗零件最怕什么?毛刺。哪怕是一个肉眼看不见的金属微粒掉进血管里,后果都不堪设想。所以,显微镜下去毛刺是标配。之后还要做钝化处理去铁离子,做阳极氧化给钛合金上色区分型号,最后抛光到镜面级,让细菌都没地方藏身。

6. 质检:拿数据说话

最后一步,ISO 13485体系必须贯穿始终。三坐标、影像仪轮番上阵,所有数据都要可追溯。在这个行业,没有“差不多”,只有“合格”和“报废”。

第二阶段:想做好医疗CNC加工?这几点千万别大意

如果你正在寻找供应商,或者自己想通过CNC搞定医疗订单,下面这几点经验之谈,建议反复琢磨。

1. 精度要求变态,设备不能拉胯

医疗零件的公差经常在±0.005mm甚至更小。这是什么概念?头发丝直径的十几分之一。要达到这个精度,普通的机床就别想了,必须是顶级的高精度设备。而且车间还得恒温,因为温差稍微大一点,热胀冷缩就能让你的零件超差。

2. 搞定“难加工材料”的热量

前面说了,钛合金导热差,热量散不出去全堆在刀尖上,容易烧伤零件。这时候就得用高压冷却系统,直接对着切削点喷。而加工PEEK塑料时,策略又要变,刀具要锋利,走刀要快,不能让热量积聚,否则零件直接熔化变形给你看。

3. 表面光洁度与绝对的“洁癖”

植入物的表面粗糙度(Ra值)通常要求极低,因为表面越光,血栓风险越低。此外,切削液绝对不能乱用,必须是无毒、易清洗的医用级。加工完后的超声波清洗也是重中之重,必须去除所有油污,做到真正的“一尘不染”。

4. 验证文件比零件还厚

在医疗行业,你光把零件做出来没用,你得证明你的过程是稳定的。这就是所谓的IQ/OQ/PQ验证(安装、运行、性能确认)。特别是首件检测(FAI),每一批次开工前,必须全尺寸测一遍,哪怕有一个尺寸不对,整批都不能动。

5. 对毛刺的“零容忍”

这是一个老生常谈但极其重要的问题。为了去毛刺,我们在编程时就要优化刀路,尽量让刀具从外往里切,减少翻边。后续还得引入自动化去毛刺设备,最后加上人工显微镜全检。别嫌麻烦,这是底线。

6. 夹具设计得脑洞大开

很多人工骨骼形状奇形怪状,根本没法用标准虎钳夹。这时候就得定制仿形软爪,或者用真空吸附,甚至冷冻夹具。特别是薄壁件,夹紧力稍微大一点就变形,小一点就飞出来,这极其考验工程师的经验。

写在最后

CNC加工医疗零部件,这活儿真不是谁都能干的。它考验的不仅仅是你的设备有多贵,更是对材料学的理解、对工艺的敬畏,以及那套严苛的质量管理体系。

毕竟,我们手里加工出去的每一个零件,最终都可能成为别人身体的一部分。这种沉甸甸的责任感,才是高端制造的真正门槛。