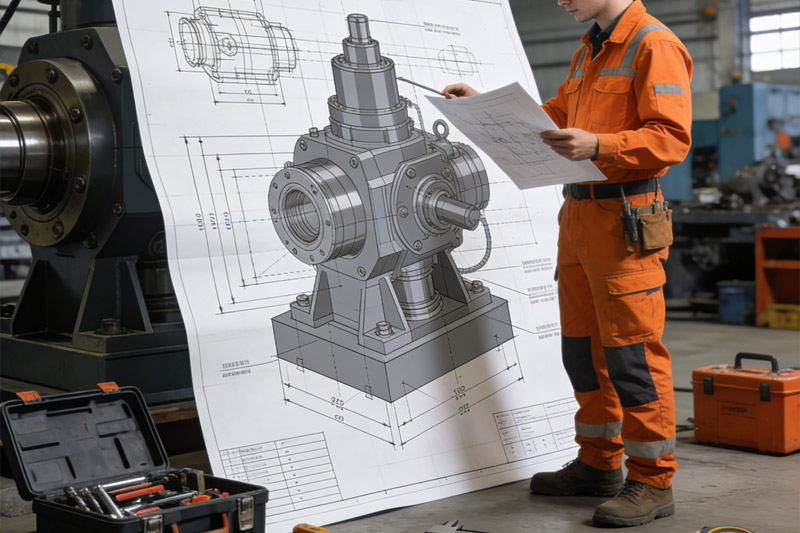

很多搞液压设计的年轻工程师,图纸画得漂漂亮亮,原理图也没毛病,但设备造出来一运行,油温蹭蹭往上涨,执行元件动作滞后。查了泵,换了阀,问题依旧。这时候,我建议你把目光收回来,盯着你的液压阀块仔细看看。

我在一线干了这么多年,见过太多因为忽视液压阀块制造细节而导致的系统故障。很多人觉得阀块就是个连接件,钻几个孔通了就行。大错特错。阀块内部流道的设计与加工质量,直接决定了系统的“血管”通不通畅。

咱们今天不谈复杂的流体力学公式,就用大白话聊聊,怎么通过优化液压阀块制造环节,来解决压损过大这个老顽疾。

在加工中心钻孔时,最省事的方法当然是横平竖直地钻。这就导致了内部流道往往呈现T型直角交汇。油液高速流过这里,就像赛车全速撞墙再转弯,动能全变成了热能。这就是压损和发热的根源。

在高质量的液压阀块制造过程中,有经验的工艺师会建议设计人员采用斜孔工艺,或者使用成型刀具加工出圆滑过渡的沉孔。虽然这会增加五轴加工的成本或对工装夹具提出更高要求,但对于大流量系统来说,这点投入能换来系统效率的质变。

这是个典型的加工精度问题。为了图省事或者怕钻穿,有些加工方在处理两个流道交汇时,仅仅让它们“擦边”通过。这不仅导致实际通流面积远小于管道截面积,形成节流效应,更可怕的是,这种偏心交汇会在孔口留下极难清理的飞边毛刺。

一旦这些毛刺在液压油冲刷下脱落,卡死阀芯是早晚的事。所以,专业的液压阀块制造必须严格控制钻孔深度和同轴度,确保流道全截面交汇,这既是为了降低压损,更是为了系统安全。

我看过不少图纸,一段油路,前面是10毫米,中间突然变成6毫米,后面又变成12毫米。油液在里面忽快忽慢,产生剧烈的紊流和气穴。这不仅产生噪音,还会气蚀阀块内部。

在液压阀块制造时,我们要尽量统一流道孔径。如果必须变径,必须使用专用的阶梯钻进行过渡加工,绝不能出现台阶式的突变。这不仅是为了流体力学性能,也能减少加工时的换刀次数,提高生产效率。

细长孔是液压阀块制造中的噩梦。孔越深、越细,钻头越容易走偏。一旦钻偏,预定的交汇点就会错位,导致通流面积减小,压损激增。

解决这个问题的关键在于工艺规划。如果无法避免深孔,必须采用高刚性的深孔钻,并配合精准的导向套。同时,在设计端就应该考虑工艺性,尽量通过合理的布局减少超深孔的出现。

总结一下,液压系统的性能上限,往往取决于短板。而这个短板,经常就是被忽视的阀块流道。

所谓的“玄学”发热,往往都有科学的解释。重视液压阀块制造中的流道优化、去毛刺工艺和精度控制,你的液压系统才能真正做到高效、低温、长寿命。别让几万块的泵和阀,毁在了一个几百块的铁疙瘩上。

这篇文章的重点,就是告诉大家:为什么你的液压系统发热严重?为什么动作总是慢半拍?很多时候,问题不在泵,也不在阀,而在那个不起眼的铁疙瘩——液压阀块的设计和制造工艺上。