做机加工的朋友都知道,把一个铁疙瘩变成精密的液压阀块,前面99%的工序可能都顺风顺水,钻孔、攻丝、铣面,看着都挺美。但往往就在最后那1%的环节——去毛刺,能把人搞得焦头烂额。

特别是液压阀块制造这行当,最怕的就是那种深不见底的油路孔。你拿手电筒照都看不清里面啥样,更别说拿把挫刀去修了。尤其是那些复杂的内部交叉孔(Cross-holes),钻头一过,必然翻边,留下一圈倒刺。这玩意儿要是清不干净,阀芯一卡,或者铁屑掉进液压系统里,这批货在客户那就是废铁,甚至还得赔钱。

传统的机械去毛刺?那是处理表面功夫的。真到了深孔内部,还得靠两个“狠角色”:一个玩“化骨绵掌”(电化学),一个玩“雷霆万钧”(热能)。咱们今天就甚至不带任何技术滤镜,大白话聊聊这两种工艺在液压阀块制造里到底怎么选。

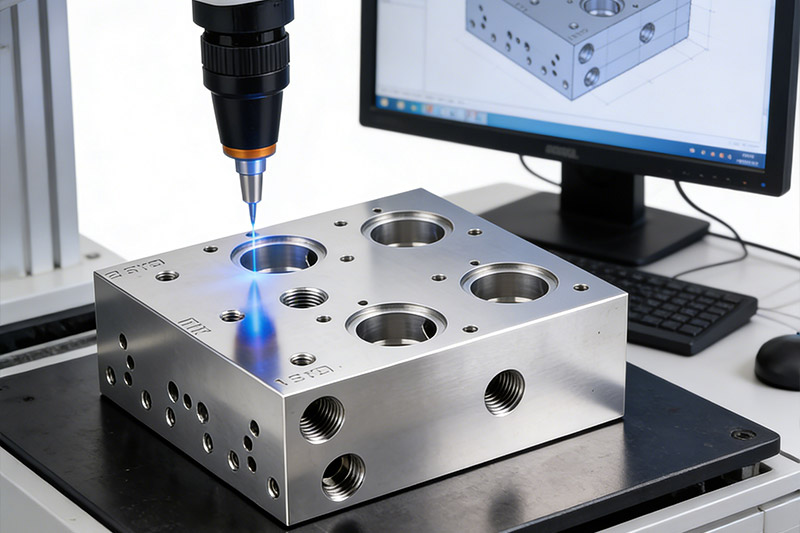

有些精密件,比如航空液压件或者高端伺服阀块,硬度高,死角多,你敢用硬碰硬的方法去搞它?这时候电化学去毛刺(ECD)就派上用场了。

这玩意儿的原理,说白了就是“精准腐蚀”。把你的阀块当成阳极,做一个专门的工具电极当阴极,中间通上电解液。

它狠在哪里?

它长了眼睛。电流这东西有个特性,哪里尖它往哪里跑。毛刺是尖的吧?电流密度在毛刺上最高,所以电解反应最先“吃掉”的就是毛刺。

但也得说句实话:

这东西有点“娇气”。电解液有腐蚀性,弄完了一定要洗得干干净净,防锈得跟上。而且,它得“量身定做”,不同的孔径得做不同的电极工装,小批量生产的话,成本确实有点肉疼。

如果你做的是大批量的液压阀块制造,比如工程机械上用的那种,一天要出几千件,那你可能没耐心一个个去电解。这时候,热能去毛刺(TEM)就是个暴脾气的高效率选择。

这工艺听着挺吓人:把阀块扔进一个密封罐子,充上氢气和氧气,然后——“砰”的一声,点火引爆。

别慌,炸不坏工件。瞬间产生的高温(3000℃左右)和冲击波,会在几毫秒内填满每一个角落。

它强在哪里?

当然,也有代价:

炸完之后,工件表面会有一层氧化膜,灰头土脸的,看着像生锈了一样。所以后续必须得有一道酸洗或者喷砂的工序来“美颜”。另外,虽然说是烧不坏本体,但如果是极度精密的薄壁件,还是得小心评估一下会不会有微变形。

在液压阀块制造的江湖里,没有最好的工艺,只有最合适的。

如果你做的是那种结构极其复杂、交叉孔多如牛毛、且对内腔清洁度要求变态高的精密阀块,或者材料硬得让人想哭,那就老老实实选电化学去毛刺。虽然前期麻烦点,但那是真干净,且不伤内壁精度。

如果你面对的是堆积如山的铸铁或钢制阀块,交期紧得要命,结构也相对皮实,那就上热能去毛刺。效率就是金钱,那层氧化皮洗洗也就掉了,关键是它能保证你每一个深孔里都没有残留。

说到底,去毛刺这事儿,看着是小细节,其实是液压阀块制造里最见功底的“良心活”。选对了路子,你的产品在客户那儿才是真正的“免检产品”。