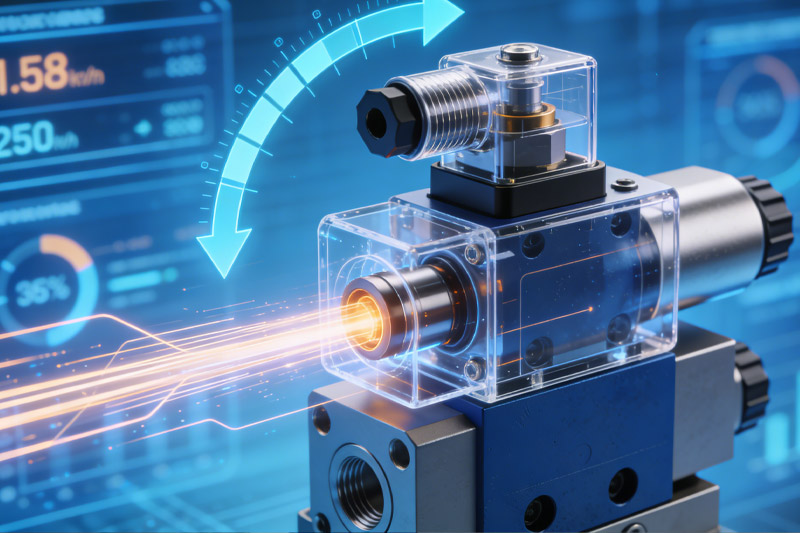

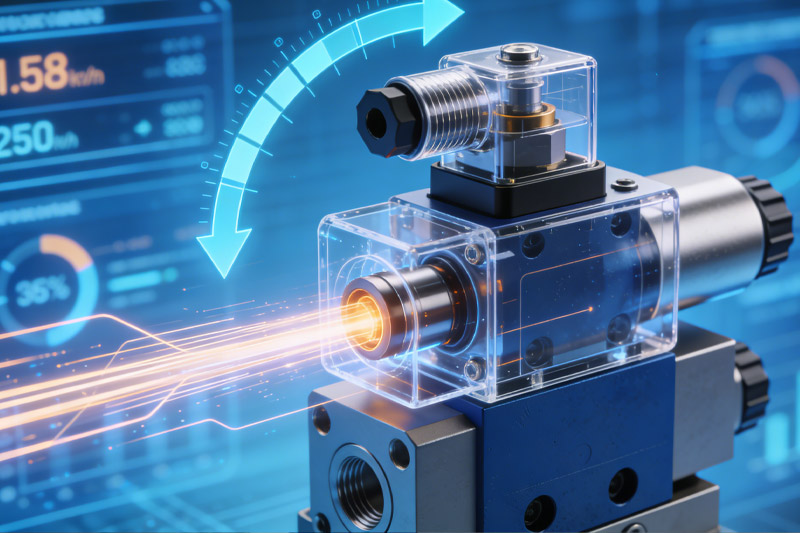

阀的响应速度与液压阀块(Manifold)制造的关系

文章出处:常见问题 责任编辑:斯迈尔机械 阅读量:25 发表时间:2026-01-22

很多人认为响应速度只与阀本身有关,但实际上,液压阀块的设计与制造质量对响应速度有显著影响,主要体现在流体动力学和容腔效应上。

1. 流道容积效应 (Dead Volume)

- 关系: 阀块内部流道越长、容积越大,油液的可压缩性就越明显。

- 影响: 当阀芯打开时,油液首先要压缩流道内的油或填补空穴,这会造成压力的建立延迟。流道越长,响应越慢。

2. 流道阻力与压降 (Pressure Drop)

- 关系: 阀块加工时,如果流道转角过多、孔径突变或孔壁粗糙。

- 影响: 巨大的沿程阻力会降低流速。对于先导式阀(Pilot Operated Valve),如果先导油路的流阻过大,主阀芯的开启速度会直接变慢。

3. 先导孔的加工精度

- 关系: 很多插装阀或比例阀依赖阀块内部的先导控制孔(X口、Y口)。

- 影响: 如果制造时X口(控制油进油)钻孔偏小或有毛刺堵塞,控制压力建立慢,阀开启就慢;如果Y口(泄油)背压过高(因流道设计不合理),阀芯回位就慢。

4. 刚度与共振

- 关系: 阀块材质疏松或壁厚过薄。

- 影响: 在高频响阀工作时,阀块本身发生弹性形变,吸收了部分液压能,导致系统响应变“软”、变慢。

第二部分:如何避免或者调整制作工艺?

为了确保液压系统的快速响应,需要在阀块的设计和制造阶段采取以下措施:

1. 设计阶段的优化(Design for Response)

- 缩短流道: 尽量采用**插装阀(Cartridge Valve)**或叠加设计,让阀直接贴近执行器,或者让先导级与主级之间的油路尽可能短。

- 加大先导流道: 对于对速度敏感的阀,设计阀块时,先导控制油路(Pilot lines)的直径应适当放大,不要按最小标准设计,以减少粘性阻尼。

- 减少直角弯: 尽量使用工艺孔打斜孔,或者使用成型刀具加工圆滑过渡的转角,减少流体动量损失。

2. 制造工艺的调整 (Manufacturing Process)

- 去毛刺 (Deburring) - 关键点:

- 问题: 阀块内部交叉孔处的毛刺是致命的。它们不仅增加阻力,一旦脱落卡住阻尼孔,响应速度会变得极不稳定。

- 对策: 必须采用热能去毛刺 (TEM) 或 电化学去毛刺 (ECM) 工艺,确保内部流道绝对光滑。

- 流道光洁度:

- 对策: 使用高品质的枪钻和铰刀。对于极高频响要求的伺服系统阀块,甚至需要对主油路进行挤压珩磨 (Abrasive Flow Machining),像抛光枪管一样抛光流道。

- 严格控制公差:

- 对策: 阀安装孔(Cavity)的同轴度和垂直度必须严格符合标准(如ISO 7789)。如果孔歪了,阀芯受径向力卡滞,摩擦力增大,响应速度会急剧下降甚至卡死。

3. 后期调整与补救

如果阀块已经造好了,发现响应慢,可以尝试:

- 调整阻尼塞 (Orifice): 很多阀块在先导油路上预留了阻尼螺塞。

- 提速: 换用孔径更大的阻尼塞(减少阻尼)。

- 注意: 阻尼太小可能导致系统不稳定(震荡)。

- 排气: 确认阀块内部没有空气袋(Air Pocket)。空气的可压缩性是响应速度的头号杀手。在阀块最高点增加测压排气接头。

总结

判断阀的快慢,看Datasheet是理论,用示波器测波形是真理,听声音摸管路是经验。

在阀块制造方面,要记住:“短流道、大先导、去毛刺、高精度” 是保证阀门发挥其应有响应速度的十二字真言。不要让昂贵的高频响阀因为一个粗糙的阀块而沦为“慢动作”元件。