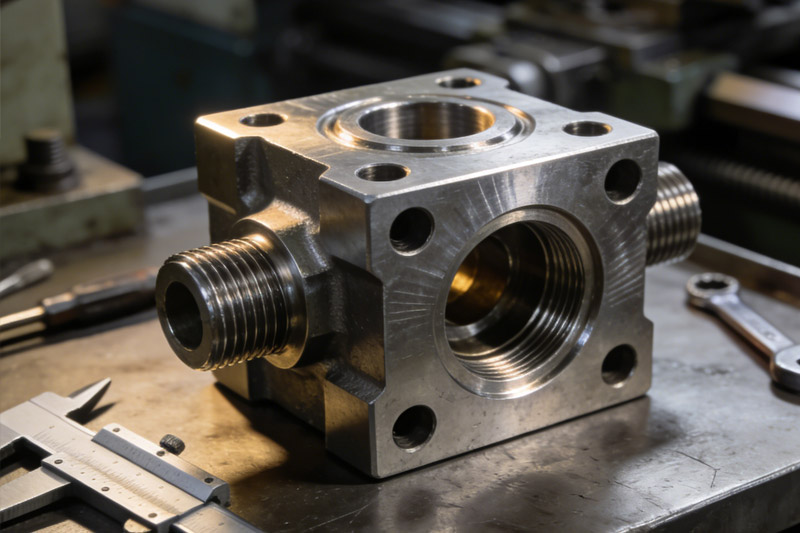

既然大家对液压阀块制造里的门道这么感兴趣,今天咱们就往深了挖一挖。很多人问我:为什么你们的阀块螺纹怎么拧都不滑丝,耐压还那么好?其实秘密就在这道看不见的工序上——调质处理。

啥叫调质?用咱们车间的大白话说,就是“先把它整硬,再把它整韧”。

对于高压钢阀块(通常是45#钢或者35CrMo、40Cr等合金钢),如果不做调质,钢材内部组织是不均匀的,太软了吃不住劲,太硬了又脆得像玻璃。标准的调质流程,其实是淬火+高温回火的双重组合,这里面的讲究可大了去了。

下面我就把这个核心流程拆解开,让你看看一块好阀块是怎么炼成的。

第一步:粗加工预留量(这一步很多人会忽略)

很多小厂是直接拿毛坯去烧,那是外行。专业的液压阀块制造,在热处理前,得先对锻件进行粗加工。把表面的黑皮车掉,把大概的形状铣出来,但是!重点来了,必须留出单边2-3毫米的余量。

为什么要这么做?因为钢材在高温下会变形,如果现在就加工到位,一烧就废了。粗加工是为了让热处理时受热更均匀,效果更好。

第二步:淬火(Quenching)—— 给钢材“甚至骨头”

这一步是把粗加工好的钢块放进加热炉,升温到840℃-860℃左右(具体看钢号)。这时候钢的内部结构会发生变化,变成奥氏体。烧透了之后,迅速拿出来放进冷却介质里(一般是水或者专用淬火油)急冷。

这就好比打铁趁热往水里一滋。经过这一激,钢材的硬度瞬间飙升,内部变成了马氏体。这时候的阀块硬是够硬了,但脆得不行,一敲可能就裂,根本没法用。

第三步:高温回火(High Temperature Tempering)—— 给钢材“甚至筋”

淬火后的钢块是不能直接用的,必须马上进行高温回火。我们要把刚才那个硬邦邦的家伙,重新放回炉子里,加热到500℃-600℃左右,然后保温一段时间。

这一步太关键了!它能消除刚才淬火产生的内应力,把脆性降下来,把韧性提上去。经过这道工序,钢材的内部组织变成了“回火索氏体”。

说人话就是:现在的阀块,既有足够的强度去抵抗高压油的冲击,又有足够的韧性保证在震动工况下不开裂。这才是液压阀块制造追求的完美状态。

第四步:最终的硬度检测

流程走完了,怎么验证?得用硬度计打。一般45#钢的阀块,调质后的硬度控制在HB220-260之间是最理想的。

太软?螺纹孔容易滑丝,安装液压阀的时候一用力就废了。

太硬?刀具切不动,加工成本飙升,而且容易崩刀。

所以,好的厂家会把硬度控制在一个非常精准的区间,既保证了好加工,又保证了耐用。

总结一下:

你看,一块简单的钢疙瘩,在液压阀块制造的过程中,要经历“烧红-急冷-回火保温”这么一套折腾。有些低价阀块为什么便宜?因为他们直接省掉了这一步,或者只做简单的正火,甚至直接用生铁加工。刚开始用着没区别,时间一长,螺纹滑扣、阀块开裂的问题全来了。

所以,下次再采购高压阀块,记得问一句:“你们的阀块做过标准的调质处理吗?硬度在多少?” 这一问,你就赢了。