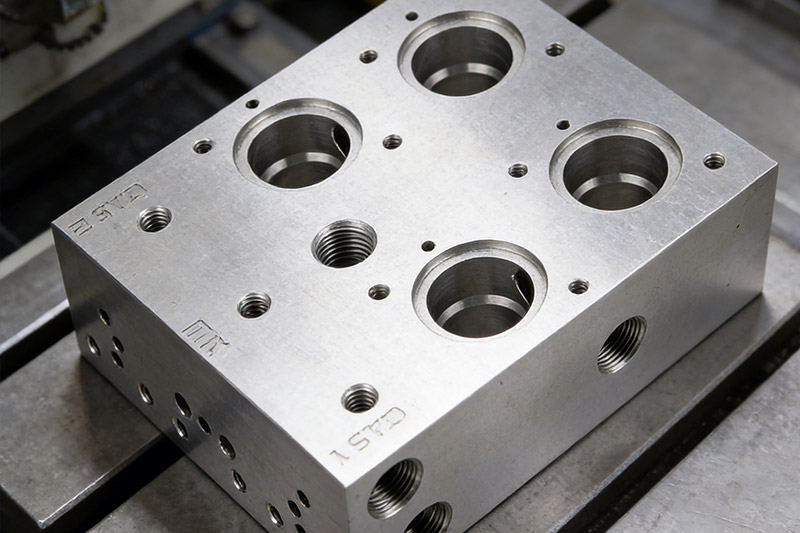

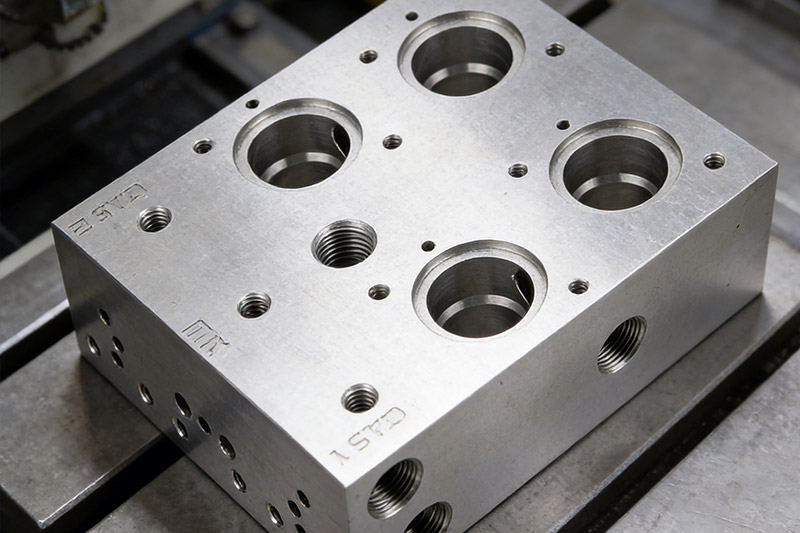

热能去毛刺(Thermal Energy Method, 简称 TEM),在工业界常被称为“爆炸去毛刺”或“热能去刺”。它是液压阀块制造中一种非常关键的特种加工工艺。

由于液压阀块内部充满了纵横交错的油道(交叉孔),人工根本无法触及深处的毛刺,而这些毛刺一旦脱落,对液压系统是毁灭性的。TEM 工艺利用热能瞬间将毛刺氧化(燃烧)掉,是解决这一难题的高效手段。以下是该工艺在阀块制造中的详细应用说明:

1. 核心原理:利用“比表面积”差异

TEM 的基本原理是将工件放入一个密封的腔体内,充入可燃气体(通常是甲烷或氢气)和氧气的混合气体,然后点火引爆。

- 极短时间的高温: 爆炸瞬间产生高达 2500℃ - 3500℃ 的高温,时间仅持续 20毫秒 左右。

- 毛刺的命运: 毛刺通常很薄、很细,其比表面积(表面积/体积)非常大。在瞬间高温下,毛刺无法将热量传导出去,自身温度迅速升高达到燃点,瞬间与氧气发生剧烈氧化反应,变成灰烬(氧化物)。

- 阀块本体的安全: 阀块本体体积大,比表面积小。爆炸产生的热量迅速被阀块本体吸收(本体充当了巨大的散热器),因此阀块表面的温度上升很小(通常不超过100℃-150℃),不会改变工件的金相组织或尺寸精度。

2. 具体工艺流程

在阀块制造中,TEM 工艺通常安排在机械加工完成、清洗之后,表面处理之前。

- 装夹与密封: 将清洗干净(无油污)的阀块放入 TEM 设备的燃烧室。

- 充气: 锁紧燃烧室,充入加压的混合气体。

- 气体配比: 根据阀块材质(钢、铝、铸铁)和毛刺的大小,调整燃气与氧气的比例。

- 充气压力: 压力越高,爆炸能量越强,去毛刺能力越强。

- 点火引爆: 触发点火系统,混合气体瞬间爆燃。冲击波和热浪充满每一个角落,包括最深处的交叉孔、盲孔和螺纹根部。

- 排气与冷却: 燃烧废气排出,取出工件。

- 后处理(非常重要):

- 酸洗/清洗: 爆炸后,阀块表面和孔道内会覆盖一层黑色的氧化膜(氧化铁或氧化铝)。必须通过酸洗漂白或超声波清洗将其去除,露出金属本色。

- 防锈: 清洗后需立即进行防锈处理。

3. 在阀块制造中的具体应用优势

A. 解决“交叉孔”难题

阀块内部有大量的工艺孔和流道相互贯通。钻头钻穿孔壁的瞬间,会在交界处留下极其顽固的翻边毛刺。

- 传统痛点: 人工使用钩刀只能处理浅层的交叉孔,深层根本看不见也摸不着。

- TEM应用: 气体无孔不入。只要气体能进去的地方,爆炸就能发生。因此,TEM 可以100% 去除深孔交叉处的毛刺。

B. 提高清洁度等级 (ISO 4406)

液压系统对清洁度要求极高。

- TEM 将金属毛刺转化为了粉末状的氧化物。这些氧化物在后续的高压水洗或超声波清洗中非常容易脱落并被冲走。

- 经过 TEM 处理的阀块,能显著降低系统初次调试时的故障率(避免卡阀)。

C. 保证一致性

人工去毛刺受工人情绪、视力和疲劳度影响,质量参差不齐。TEM 是参数化控制,只要设定好压力和配比,第1个阀块和第10000个阀块的去毛刺效果是一致的。

4. 应用中的注意事项与风险控制

虽然 TEM 很强大,但在阀块制造中应用时必须注意以下细节,否则会报废工件:

A. 螺纹保护

- 风险: 细牙螺纹(如 M4, M5 或更细的螺纹)的牙尖非常薄,类似于毛刺。如果爆炸能量过大,螺纹牙尖会被烧蚀,导致螺纹止规止不住,或者强度下降。

- 对策:

- 对于精密螺纹或细牙,需要佩戴保护套(塑料或金属螺堵)遮挡。

- 精确调整充气压力,找到既能烧掉毛刺又不伤螺纹的临界点。

B. 毛刺根部厚度限制

- 限制: TEM 只能去除厚度小于 0.3mm - 0.5mm 的毛刺(具体取决于材质和压力)。

- 风险: 如果机械加工刀具磨损严重,产生了根部很厚的“大翻边”或“切屑卷”,TEM 无法将其完全烧掉,只能烧黑表面。这些残留的硬化毛刺后续更难去除。

- 对策: TEM 不能完全替代良好的机加工工艺。必须要求机加工环节勤换刀具,控制原始毛刺的大小。

C. 材质敏感性

- 钢件 (Steel): 耐受性好,可以使用较高压力。

- 铝合金 (Aluminum): 导热快但熔点低。如果不慎,容易导致棱角倒圆甚至表面融化。需要使用较低的压力和特定的氢氧配比。

D. 变形控制

虽然整体温升不高,但对于极高精度的薄壁阀块,爆炸冲击波可能会造成微米级的变形。对于高精密配合的插装孔,有时建议在 TEM 之后再进行一次精铰(Reaming)或珩磨。

总结

在液压阀块制造中,热能去毛刺(TEM)是目前处理内部复杂流道毛刺最可靠的工艺。

它不是为了让外观好看,而是为了消除液压系统的“定时炸弹”。对于高压、高频响、高可靠性的液压系统(如工程机械、航空液压),TEM 几乎是阀块制造的标准必选工序。