热能去毛刺后的酸洗工艺对阀块表面光洁度影响如何?这是一个非常专业且切中痛点的问题。很多液压行业的从业者只关注去毛刺本身,却忽略了热能去毛刺(TEM)后的“善后工作”——酸洗,这往往是决定最终表面质量的隐形杀手。

热能去毛刺后的酸洗,不仅仅是一个简单的清洁过程,它本质上是一次化学腐蚀加工。它对阀块表面光洁度的影响是双向的,且往往是“破坏性”的。以下是关于这一工艺对表面光洁度影响的深度解析:

这是最直观的变化。

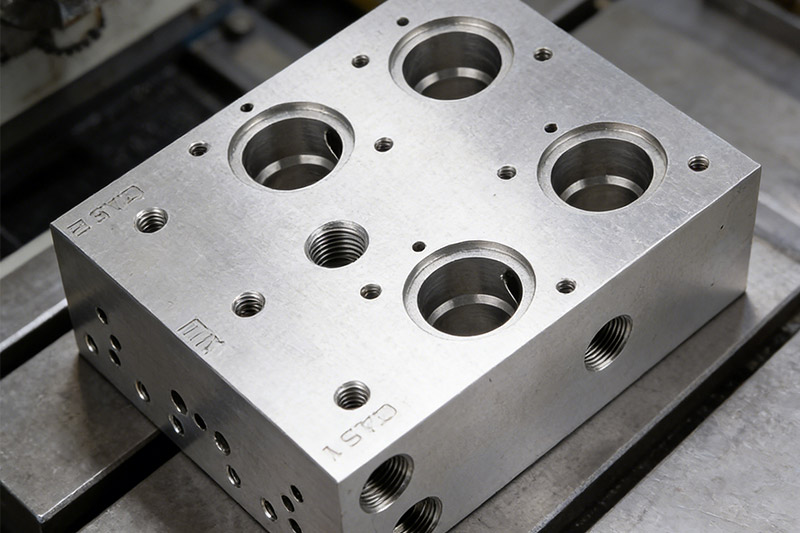

在TEM处理前,阀块经过精加工(如铣削、镗孔、珩磨),表面通常呈现金属特有的切削光泽,甚至接近镜面。

TEM处理后,表面会被一层黑色的氧化铁皮(主要是四氧化三铁和氧化亚铁)覆盖。

酸洗的作用是剥离这层氧化皮。但是,酸液(通常是盐酸或硫酸的混合液)在溶解氧化皮的同时,也会对裸露出来的金属基体产生轻微的侵蚀作用。

结果就是: 酸洗后的阀块表面会彻底失去原有的金属切削光泽,转变为一种灰白色的“亚光”或“磨砂”质感。从视觉上看,光洁度似乎下降了,不再“闪亮”。从微观物理层面看,表面的粗糙度值(Ra)通常会略微上升,因为酸蚀在金属表面制造了微观的凹凸不平。

这是液压阀块最忌讳的问题。

阀块内部有许多精密配合的阀孔,比如插装阀孔或滑阀孔,这些孔的表面粗糙度要求极高(通常Ra0.8甚至Ra0.4)。

酸洗工艺很难做到“智能识别”。它在清洗粗糙外表面的同时,也在腐蚀精密的内孔。如果酸洗液浓度过高、温度过高或者浸泡时间失控,就会发生“过腐蚀”。

具体影响:

绝大多数液压阀块使用的是球墨铸铁或连铸铁。铸铁材料天生带有微孔隙。

TEM的高温高压会将氧化物压入这些微孔中,随后的酸洗过程,酸液会渗入这些毛细孔去置换氧化物。

对光洁度的长远影响:

如果中和及漂洗不彻底(这在复杂流道中很难避免),残留在微孔中的酸液会成为定时的化学炸弹。在阀块存放或使用一段时间后,残留酸液会返出来,导致表面泛黄、生锈(俗称“返锈”)。这种锈斑会严重破坏原本的光洁度,且极难清理,往往导致整批阀块外观不合格。

虽然您问的是光洁度,但光洁度的变化往往伴随着尺寸的变化。

酸洗是一种“减材”过程。为了彻底去除TEM产生的顽固氧化皮,酸洗必然会带走微量的基体金属。对于公差要求在微米级的阀孔,这种化学减薄(通常在1-3微米左右)可能会导致孔径变大,配合间隙超差。原本珩磨得极其光滑的表面,因为这一层微量的化学剥离,其微观支撑面比率(Rmr)会下降,影响油膜的保持能力。

热能去毛刺后的酸洗,对阀块表面光洁度的影响总体上是负面的:

老法师的应对策略:

如果您的阀块对表面光洁度和精度要求极高(例如高压、高频响的伺服系统阀块):