咱们搞液压的兄弟们都知道,一套系统好不好用,大件看泵和缸,细节全在液压阀块上。很多时候,图纸画得漂漂亮亮,一到现场安装就各种别扭,要么是接头拧不上去,要么是压力损失大得吓人。今天咱们就撇开那些复杂的公式,用大白话聊聊液压阀块设计里那些必须遵守的“老规矩”和实战经验。

首先,咱们得聊聊这个“地基”问题。液压阀块必须得有个正儿八经的安装面。通常咱们都习惯把下表面当作安装面,但这还不够。你得给安装面周围的那四个侧面留出“余地”。啥意思呢?就是说这四个面在加工的时候,要比安装面稍微高一点,或者说在放置阀块的时候,这四个面得距安装面有一定的高度差。为啥?为了方便干活啊!你想想,要是侧面贴地太近,那些液压阀或者接头怎么下手去拧?留出空间,就是为了方便后续液压阀和接头的安装与维护,别给装配工挖坑。

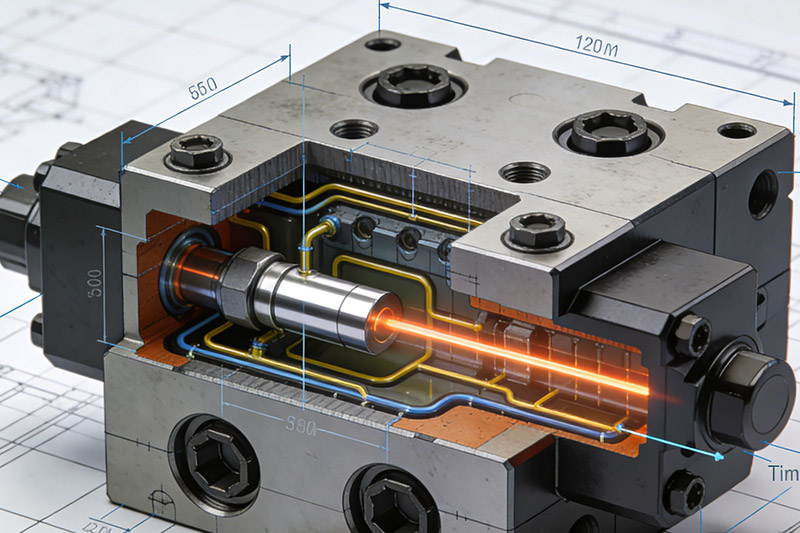

再来说说最让人头疼的压力损失。当主级孔道要跟好几个插件连通的时候,这油路怎么走很有讲究。为了让油跑得顺畅,减小压力损失,老司机的做法一般是让插孔的中心线直接跟主级孔道的孔壁相切。如果实在切不到一块去,那就得考虑增大孔道直径了。不过这直径也不能瞎大,得符合 JB/T5963 标准,不然以后配密封圈都难。

说到连接,主级孔道这种走大流量的地方,外接油口千万别省事,老老实实用法兰连接。一般咱们都认准 SAE 法兰(SAE J518),这玩意儿抗震、耐高压,谁用谁知道。至于先导孔,那得跟国标 GB2877 保持队形。液压阀块厂家在处理先导孔道的外接油口时,通常喜欢用螺纹连接,这就得符合 GB2878 了。还有那些工艺孔道,钻完孔记得用螺塞封得死死的,螺纹标准同样参照 GB2878。

这里有个细节很容易被忽略:检测口。主级孔道和那些关键的先导口,必须预留检测口。这就像是给医生留的听诊位置,以后系统出了毛病,接上压力表就能看工作参数。现在的检测口一般都装那种快速连接功能的接头,咔哒一下就接上了,非常方便。对了,别忘了在液压阀块上打几个吊装用的螺孔,这铁疙瘩死沉死沉的,没吊装孔,搬运的时候能把腰给闪了。

讲了半天设计规范,这液压阀块到底在系统里起啥作用?咱们来看个实战案例——电液伺服控制系统。

你可以把这个系统想象成一个精密的“指挥部”。这个指挥部由机械、电子、液压三方联手打造。首先,自控系统发出一个指令信号(比如“把阀门开到50%”),这个信号跑到伺服控制器里,跟油缸当前的实际位置信号一比对,发现有误差。

这时候,液压阀块上的电液伺服阀就登场了。它把这个误差信号放大,按比例把电信号变成液压油的流量,推着油缸动起来。油缸这一动,位置传感器就立马发反馈信号:“报告,我现在动了多少多少”。这个过程不断循环,直到反馈信号跟指令信号完全一样,油缸就稳稳地停在指定位置上了。

在这个案例里,最终目的是控制透平机的静叶开度。油缸的直线运动,通过一套曲柄机构变成了阀板的旋转运动,从而改变静叶的工作角度。你看,随着系统信号变来变去,透平静叶的开度也跟着变,最终实现了控制转数、控制煤气流量、控制透平出力的目的。

所以说,液压阀块不仅仅是一块铁,它是连接电子大脑和机械肌肉的神经中枢。设计的时候多走心,现场调试就能少流泪。希望这些经验能对大家做设计或者选型的时候有点帮助,毕竟,细节决定成败嘛。